摘要:

本文利用水泥窑对不同硫含量的的

危险废物进行协同处置,分析了含硫危险废物对水泥窑预热器系统、回转窑系统、熟料质量等的影响,并结合相应影响参数给出了具有生产指导意义的优化措施和技术潜力点。

前言:

水泥窑协同处置技术相较于其他危险废物处置技术,更具有节能、环保、经济方面的优势,是目前被认为处置过程最安全、处置结果最彻底的技术之一。在利用水泥窑协同处置危险废物的过程中,也会处置一些含硫危险废物,如燃料废物,原油精馏残渣等,这类危险废物虽然组分复杂、腐蚀性强,但是热值极高,是比较适宜用于资源化、无害化处置的废弃物。根据相关文献可知,过量的硫对水泥窑不可避免有一定影响,如窑内结皮结圈、堵料、影响熟料强度等,因此,研究含硫危险废物对水泥窑的影响并对其进行控制,是水泥窑稳定生产的必要措施。

本文采用五级旋风筒预分解炉和5000t/d的回转窑进行工程试验,将不同硫含量的危险废物从分解炉投料,探讨含硫危险废物对水泥窑系统的影响。

一、水泥窑协同处置工艺方案

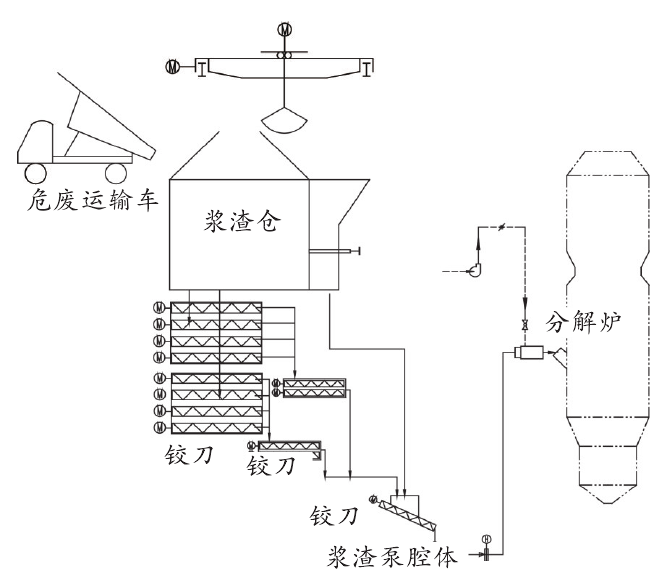

采用单柱塞泵浆渣系统进行危险废物的入炉处置,其工艺流程是,通过危险废物运输车将危险废物运到浆渣仓,危险废物依次通过浆渣仓底部的八螺旋无轴铰刀、四螺旋无轴铰刀、双螺旋无轴铰刀输送到浆渣泵腔内,通过液压站控制柱塞泵柱塞的往复运动,将泵腔体中的危险废物通过管道泵送入分解炉进行处置。危险废物入分解炉的数量可以通过控制泵送流量来实现。具体工艺流程见图1。

图1 水泥窑协同处置工艺流程图

正常情况下所处置危险废物中硫含量的平均值在1.5%左右,入厂危险废物硫含量一般在7%以下,有时候也会出现硫含量大于20%的高硫危险废物,在处置不同硫含量的危险废物时会对水泥窑系统造成不同的影响。

1、对回转窑系统的影响

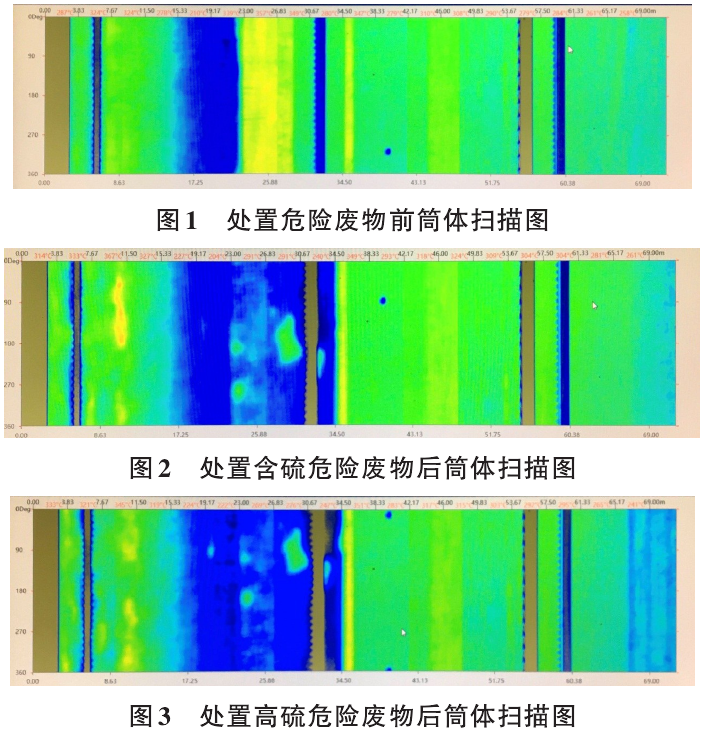

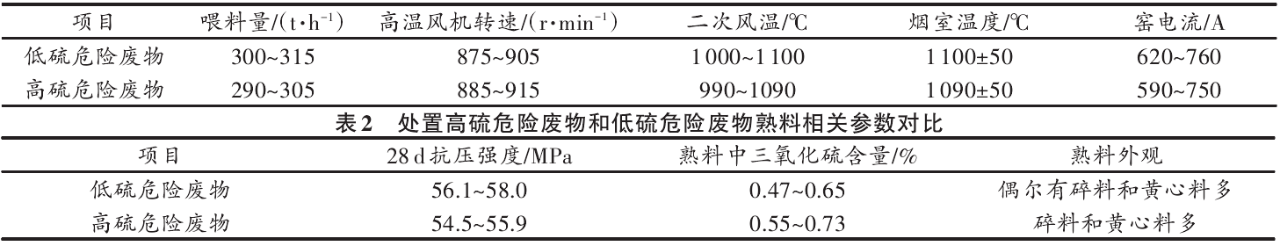

正常情况下在窑内15-25m之间挂窑皮(见图1)可以很好的保护窑内耐火材料并且可以达到理想的煅烧效果,但是处置含硫危险废物后在窑内28m甚至33m处也会出现结皮(见图2),并且结皮较厚,这是由于硫的挥发性不强,容易在窑内产生难处理的结皮固体物,如钙明矾石(2CaSO4·K2SO4)、双硫酸盐、硅方解石(2C2S·CaCO3)、硅硫钙石(2C2S·CaSO4)及二次硫酸钙等的一种或多种。这些结皮物不仅取决于腐蚀元素含量的高低,还和温度有关。在高温风机拉风不变的情况下,形成的较厚的窑皮会影响窑内通风,使烧成能力下降,为了维持窑内烧成带的煅烧能力,提供足够的氧气,就需要加大高温风机的转速,从而在一定程度上增加了能耗。如果危险废物中硫的含量足够高时,结皮的厚度还会增加,甚至在窑内会形成副窑皮(见图3),当结皮厚度达到一定程度时由于热生料无法从窑尾到达窑头还会在窑尾出现漏料现象。

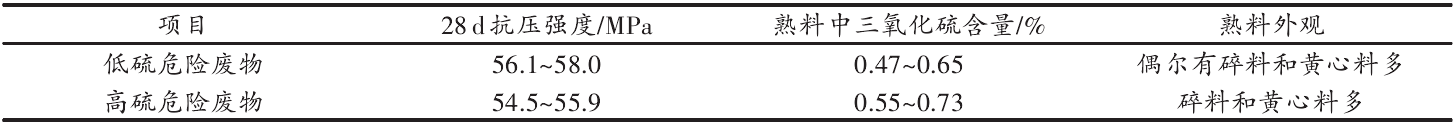

处置高硫危险废物时,对窑况的影响也比较明显,具体表现为窑电流下滑,二次风温及窑尾烟室温度降低(参数对比见表1),此外由于窑内结皮厚需要通过降低喂料量来确保熟料的煅烧效果,也会导致熟料产量的降低。

表1 处置高硫危险废物和低硫危险废物窑系统相关参数对比

2、对预热器系统的影响

在处置含硫危险废物后,预热器及分解炉内容易形成硫结皮,影响整个预热器系统的通风,导致分解炉内氧气供应不充足,由喷煤管喷入的煤粉在分解炉燃烧效果不好,无法提供生料分解所需要的相对稳定的温度,最终影响入窑生料的分解率,正常情况下入窑生料的分解率应该在90%-95%范围内,处置含硫危险废物后入窑生料的分解率出现低于90%的情况有所增多,危险废物中硫的含量越高,入窑生料分解炉的波动越大。如此一来,未被分解的生料会在窑内继续进行分解,从而影响窑系统的热平衡。处置高硫危险废物后烟室清结皮的次数明显增多,四级五级预热器下料管的结皮有所增厚,容易出现堵料现象。

这是由于高硫危险废物进入预热器系统后,在下料管、分解炉及预热器内形成硫结皮,从而使下料管的内径变小,影响预热器系统的通风,减慢生料通过下料管的速度。同样,高硫危险废物还会在预热器系统的热电偶温度计的测温部形成结皮,从而无法准确的测量分解炉内的温度,反馈给自动喂煤系统的温度不准确,会出现喷煤增多或减少的情况,使分解炉内的温度出现大的波动,使入窑生料得不到充分的分解,最终影响入窑生料的分解率。

3、对熟料质量的影响

处置高硫危险废物后,熟料28d抗压强度较处置低硫危险废物时有所降低,熟料中三氧化硫含量有所增加,时常出现黄心料且熟料结粒碎,相关参数见表2。

表2 处置高硫危险废物和低硫危险废物熟料相关参数对比

在水泥熟料的煅烧过程中合适的硫碱比有助于窑的稳定运行,实际生产过程中,熟料中硫碱比的最佳值约为1。当处置高硫危险废物时,会使窑内和熟料中的硫元素增多,从而使熟料中硫碱比大于1。通常情况下水泥厂会采用旁路放风系统,通过小风量连续放风的方法降低有害元素的含量,但是该方法对于硫元素降低作用有限。过多的硫酸根离子会与钙形成硫酸钙等物质,使熟料的钙含量减少,降低熟料的硅酸盐矿物成分,从而降低熟料的强度。

三、解决措施

针对以上处置含硫危险废物给水泥窑系统带来的影响,制定了相关的应对措施,具体如下:

(1)控制进厂危险废物硫的含量:进厂危险废物中有害成分含量的高低直接关系到进入窑系统中有害成分的数量。在日常危险废物的进厂时严格把控硫元素的含量,原则上不提倡处置硫含量特别高的危险废物,根据实际的生产经验我们尽可能将进厂危险废物的硫含量控制在7%以下。

(2)合理配伍:在危险废物的处置过程中,配伍的控制十分重要,它决定了系统运行的安全和稳定性。对于入厂的含有一定量硫元素的危险废物,首先进行试验,将两种或几种不反应并且有害元素含量高低不一的危险废物进行混合,从而达到稀释高硫危险废物的目的,尽可能减少对窑的影响。

(3)控制处置速率:危险废物处置速率的快慢直接影响到单位时间内进入窑系统中硫的数量。在危险废物处置的过程中尽可能的放慢投加速率,并且旁路放风的风量开到最大,从而减少在一定时间内硫在窑系统中的循环富集。

(4)控制热生料中硫含量:热生料中硫含量的高低间接反映熟料中相应元素含量的高低。根据生产经验,建议将热生料中硫含量控制在1.3%以下。

四、结语

不同含硫量危险废物对水泥窑的窑体、预热器及熟料质量有不同程度的影响,为最小化不利影响,本文总结可通过合理的配伍控制进厂危险废物硫的含量、控制生料中的硫含量以及控制处置速率措施降低硫元素对水泥窑的影响,制定相关管理措施,指导生产,实现水泥窑处置

含硫危险废物的稳定、安全、环保生产。

作者:何晨,赵旭红,张广芳,张宇,吴臻辉,丁玲,嵇磊

京公网安备 11010502035906号

京公网安备 11010502035906号

51La

51La