摘要:水泥窑协同处置固废在减量化、无害化和资源化方面具有显著的优势,然而,焚烧过程中不可避免地生成二噁英,而二噁英的排放量可能受固废的种类和处置量等影响。本文系统地研究某4000t/d 的水泥窑单独处置电镀污泥、有机溶剂、含镍废物和

医疗废物时废气中二噁英的排放水平,同时计算其排放因子,并且与已有的研究进行对比分析。

结果表明,水泥窑协同处置不同危险废弃物时对二噁英排放的影响较小,所有排放数据均满足国家标准;二噁英主要通过从头合成反应生成,并以高氯代为主;各排放因子与国外水泥窑协同处置的企业的排放水平相当。该技术是一种切实可行的危险废物处置方式。

1 引言

危险废物是一类特殊的废物类型,具有易燃性、易爆性、腐蚀性、化学反应性、以及对人体潜在的毒性和传染性,对生态环境和人体健康构成了极大地威胁,一旦危害性爆发,将造成长久的,难以恢复的隐患和后果。

实现危险废弃物的安全处置和处理,以达到减量化、无害化和资源化的目的,是处置危险废弃物面临的关键问题。目前,普遍采用的处理危险废弃物的方法有安全填埋、焚烧法、热解法、固化处理以及物理、化学和生化处理等。我国相对于国外发达国家在危险废物处置方面起步较晚,主要以填埋和焚烧为主。又因填埋法对地下水等仍然存在潜在的污染,后又逐渐从“填埋”转向“焚烧”。

从现有的焚烧运行情况来看,简单的焚烧过程很有可能使得产生的飞灰和灰渣中残留毒性极高的二噁英,其来源主要来自于两条途径:(1)前驱物合成,即未完全燃烧产物氯酚、氯苯等小分子污染物在飞灰表面合成二噁英;(2)从头合成,即飞灰中的残炭或者炭黑在金属催化剂的催化作用下与氧、氯、氢等反应释放二噁英。对灰渣等进一步采用填埋等二次处理方法,又会造成新的二次污染及增加成本。此外,焚烧系统投资较大,而且国家对环境标准的加大,使得尾气处理成本也在逐步加大,焚烧工艺难以得到大规模普及实施。

新型干法水泥窑焚烧技术是利用水泥回转窑在高温煅烧水泥熟料的同时,焚烧处理危险废物,是一种符合可持续发展战略的新型环保技术。利用新型干法水泥窑焚烧处理生活垃圾和危险废弃物,不仅可以实现废弃物的有效处置,而且可以解决部分燃料来源问题。然而,固体废弃物的焚烧总是不可避免的产生一定量的二噁英,水泥回转窑掺烧不同类型的危险废弃物有可能会对二噁英的生成和排放产生一定的影响。

由于分类困难,目前的研究多以掺烧组分复杂的危险废弃物为主,缺乏对处置特定危险废物时的二噁英生成和排放特性的研究。本文研究4000t/d水泥生产线在协同处置各类危险废弃物( 电镀污泥、有机溶剂、含镍废物、医疗废物) 时烟气中二噁英排放浓度和同系物分布规律。

这些数据的提供,不仅能够为处置前预处理工艺设计提供参考,而且能够实现协同处置前对危险废物种类的初步判定,进而对水泥窑协同处置不同种类的固体废物的安全性和可靠性进行评估,有利于相关部门对

危险废物集中管理、调配和资源化利用。

2 材料和方法

一、系统介绍

该新型干法回转窑水泥生产线配备五级双系列预热器和分解炉,同时配备 Ф4.8 m × 72 m 回转窑。不同危险废弃物收集后运输至暂存车间,大块废弃物需要经过一定的破碎预处理过程通过入窑进料装置方可进入水泥回转窑进行处置。

二、试验工况

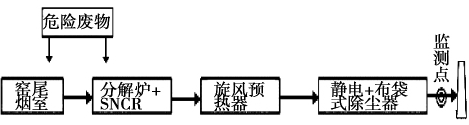

项目依托原有窑尾烟气除尘系统的同时,在窑尾增设布袋除尘器及脱硝装置,形成电袋复合除尘器、低氮燃烧器+SNCR脱硝装置。SNCR脱硝装置即利用氨水溶液,以雾状喷入水泥窑分解炉处,把烟气中的氮氧化物还原成氮气,从而达到脱硝的目的。窑尾废气处理流程如图 1 所示。监测点位设置在窑尾除尘器出口位置。试验过程中两条水泥生产线的生产负荷约为100%,新型干法回转窑内物料烧成温度须保证在约1450℃,且物料在窑中高温下停留时间大于 20min,窑尾监测点烟气的温度大约为 85℃ 。试验工况如表1所示。

图 1窑尾废气处理及监测点位示意图

Fig.1 Schematic diagram of flue gas cleaning system and monitoring points

表1 水泥窑协同处置不同危险废弃物试验工况

Tab.1 Experimental conditions in cement kiln when co-processing different hazardous wastes

三、样品采集

二噁英样品的采集严格按照《HJ77.2-2008 环境空气和废气二噁英类的测定同位素稀释高分辨气相色谱-高分辨质谱法》执行,采样仪器型号为TCR-5,利用等速采样原理,使烟气分别通过XAD2/PUF 的吸附阱和冷凝物收集瓶,将烟气中的固相二噁英和气相二噁英吸附,采样结束后用有机溶剂清洗采样管路,收集淋洗液,保存好样品,带回实验室进行下一步的检测分析。二噁英浓度每个周期采样3次,计算烟气样品中17种有毒二噁英的浓度和对应的毒性当量,并将结果折算至10%O2。计算各种污染物的排放因子,即每生产1t熟料排放的污染物总量。

四、样品分析

使用加速溶剂提取仪(ASE 300,Dionex)对采集的样品进行萃取。萃取条件为:1.03×107Pa,120℃ ,萃取溶剂采用甲苯和丙酮体积比95:5的混合溶液,静态平衡时间为7min,萃取循环3次,淋洗70%体积,吹扫时间为100s。在萃取前添加同位素标记的内标物质( Internal Standards IS,EPA0023A,Wellington)。

样品萃取液分别经过浓硫酸酸洗,酸碱多层硅胶柱和活性炭分散硅胶柱等净化处理,然后氮吹浓缩,添加进样内标等步骤完成净化处理。最后使用高分辨色谱-高分辨质谱联用仪定性定量分析。

分析条件为:60 m×0.25 mm,膜厚未公开的BPX-DXN(毛细色谱柱的产品编号) ,进样口280℃,不分流进样,载气He 99.999%,流量为1.2 mL/min。程序升温:130℃ 保持1min,由15℃/min 至210℃,再由3℃/min至310℃,然后以5℃/min至 320℃,动态分辨率>10000。

3 结果与讨论

一、质量控制和质量保证

采样和分析过程中严格执行相关标准,采样内标的回收率为70%-90%,净化内标的回收率为30%-110%,所有分析结果符合《HJ77.2-2008环境空气和废气二噁英类的测定同位素稀释高分辨气相色谱-高分辨质谱法》所规定的质量保证要求。

二、水泥窑掺烧不同类型危险废弃物对

二噁英排放浓度的影响

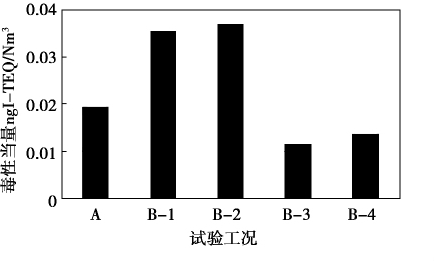

通过研究不同类型危险废弃物的掺烧对二噁英排放特性的影响,可为综合判断水泥窑协同处置生活垃圾技术的安全性和环保方面的影响提供必要的依据。经过现场采样及实验室检测分析,烟囱二噁英排放数据如图 2 所示。

图2 不同工况下的二噁英排放总毒性当量

Fig.2 Total I-TEQ from stackunder different operating conditions

如图2所示,水泥窑掺烧不同危险废弃物时,烟囱的二噁英平均排放浓度在 0.012-0.037ng TEQ/Nm3 之间,低于 0.1 ng TEQ/Nm3 的排放标准,与文献中日本水泥窑掺烧垃圾二噁英排放浓度0.096 ngTEQ/Nm3 水平一致。同一生产线处置不同危废时,二噁英排放量存在显著差异,但是由于样品数量较少,单位时间内处置量不同,并且水泥生产线自身存在扰动,因此并不能说明危险废弃物种类对烟气中二噁英的排放浓度存在影响。

Chen等人对国内5个水泥窑二噁英排放进行了检测分析,发现二噁英排放含量为 2.3-40 ng/Nm3 ,毒性当量为 0.0093-0.0908 ng TEQ/Nm3 。Nguren 等人对越南 3 座水泥厂进行了检测,二噁英排放含量为0.28-5.32 ng/Nm3,毒性当量为0.033-0.837 ng TEQ/Nm3。水泥窑处置单一种类的危险废弃物时废气污染物的浓度均低于排放限值,并不会因为危险废弃物共焚烧而造成污染物排放超标。

分析认为,水泥窑协同处置

危险废弃物时对二噁英的排放影响较小的原因主要是由于其本身技术优势决定的,该技术具有以下优点:焚烧温度高、物料停留时间长、良好的湍流、对重金属有一定的固化作用,完全可以保证有机物的完全燃烧和彻底分解。以上优点保证了水泥窑协同处置危险废弃物时焚烧状态稳定,无废渣、废液排出,物料适应性强,建设投资较小,运行成本较低,总体的废气排放量较少,通过烟气净化系统的处理,可以使烟气排放达到国家规定的排放标准。

同时,相关研究也表明,水泥窑内部天然的碱性环境以及生料自身良好的吸附性能均有利于抑制二噁英的生成和排放。

最后,李叶青等人研究认为单独采用静电除尘器有可能提高二噁英的排放量,且可能的原因包括:

(1) 静电除尘器的运行温度在 200-300℃ ,刚好位于二噁英的最优合成温度范围;(2)静电除尘器工作过程中的电离环境产生的活性分子,如氢氧根等, 对二噁英的生成有促进作用。布袋除尘器相对于静电除尘器,具有初始投资低,除尘效率高,运行费用低等优点,布袋除尘器可以有效从源头控制大气中二噁英的主要来源。在该系统中,由于在窑尾增设布袋除尘器,形成电袋复合除尘器也有利于二噁英等的进一步脱除。

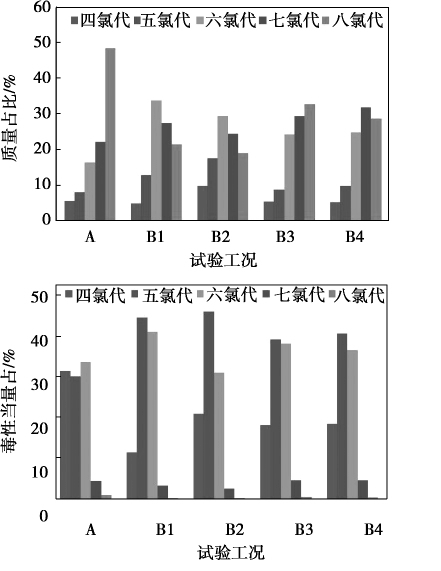

图3二噁英排放特性( 质量和毒性当量占比)

Fig.3 Characteristic of PCDD / Fs emission from stack ( mass - and I - TEQ ratio)

三、水泥窑掺烧不同类型危险废弃物对二噁英指纹特性的影响

掺烧不同类型的危险废弃物在二噁英质量分布上存在共性。二噁英主要以生成高氯代二噁英为主,占到了72.6%-95.6%,平均氯化度则在6.25-7.13之间;主要的生成物为 OCDD 和 1234678-HpCDF;普遍认为 PCDD/Fs 的生成机理包括高温气相催化反应以及低温催化合成反应,而后者又包括前驱物异相催化生成和从头合成反应。

研究发现,PCDD 和 PCDF 的生成机理是不同的,在典型的燃烧过程中,由从头再合成生成 PCDD/Fs 的反应途径中,其 PCDFs/PCDDs 的比值在1.6左右,而在由前驱物异相反应生成PCDD/Fs的反应途径中,其比值则远小于1。不同工况下PCDFs/PCDDs 的比值范围在1.17-2.21之间变化,这从侧面说明水泥窑协同处置危险废物过程中,从头再合成反应在二噁英生成途径中占主导。

四、排放因子分析

Liske 等人早在 1996年就从水泥生料中检测到了二噁英的存在。Dyke 等人对水泥窑的粉尘做了检测分析,发现英国水泥窑粉尘的二噁英含量水平为0.001-30 ng TEQ/kg,德国水泥窑粉尘二噁英含量水平为1.0-40.0 ng TEQ/kg,瑞士为 0.03ng TEQ/kg。在排放因子方面,欧洲为 0.15μg TEQ/ton,西班牙为 0.014μg TEQ/t,英国 为 0.025-1.2μgTEQ/t。

根据危险废弃物掺烧量、烟气量及相应的二噁英排放量,也可计算不同工况下生产单位重量的熟料时二噁英的排放情况,本文计算二噁英排放因子如下:

F = Cf × Vf / M

式中:F--二噁英排放因子;Cf--布袋过滤后烟气中二噁英浓度,mg/m3;Vf--烟气流量,m2/s;M--二噁英采集过程中熟料的产量。

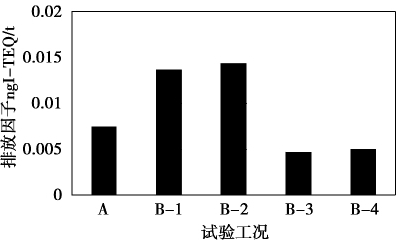

根据熟料生产量、烟气量及相应的二噁英排放量,也可计算得到相应的排放因子,如图 4 所示。值得注意的是,二噁英在水泥窑系统中是一个沉降过程,对于 5000 t/d 的生产线每年会沉降669-1325mg毒性当量的二噁英。因此,大力推广水泥窑协同处置固废有利于减少环境中二噁英的存在量。

可以发现,水泥窑协同处置固废前二噁英的排放因子为 0.073 μg TEQ/t 熟料。掺烧不同种类危险废弃物会导致二噁英排放因子发生不同程度的变化,尤以共处置有机溶剂时的排放因子最高,达到了0.146 μg TEQ/t 熟料,同时水泥窑协同处置含镍废物和医疗废物时排放因子相比于空白试验均有所下降,表明水泥窑协同处置危险废弃物对二噁英的排放因子影响较小。对于相同规模的水泥生产线而言,排放因子大小顺序为:有机溶剂 > 电镀污泥 > 医疗废物 > 含镍废物。

图 4水泥窑共处置不同危废时二噁英的排放因子

Fig.4 Emission factors in cement kiln when co-processing different hazardous wastes

4 结论

水泥窑因其温度高、停留时间长、天然的碱性环境等优势成为处置固体废物的理想方式,不论从质量浓度还是毒性当量方面,协同处置不同种类的固体并未对二噁英的排放造成明显的负面影响:

(1) 水泥窑协同处置固废前二噁英毒性当量排放浓度为 0.020 ng TEQ/Nm3 。水泥回转窑分别掺烧电镀污泥、有机溶剂、含镍废物和医疗废物时窑尾烟气中二噁英的排放浓度分别为 0.035、0.037、0.012和 0.013 ng TEQ/Nm3 ,远低于 0.1 ng TEQ/ Nm3 的排放标准。通过分析认为不同种类危险废弃物的掺烧对水泥窑二噁英的排放特性影响不明显。

(2) 水泥窑掺烧不同种类危险废弃物时二噁英同系物研究表明掺烧不同类型的危险废弃物在二噁英质量分布上存在共性,其中二噁英主要以生成高氯代同分异构体为主,同时从头再合成反应可能是水泥窑协同处置危废时二噁英合成的主要途径。

(3) 水泥窑协同处置固废前二噁英的排放因子为 0.073 μg TEQ/t 熟料,掺烧电镀污泥、有机溶剂、含镍废物和医疗废物时窑尾烟气中二噁英的排放因子分别为 0.138、0.146、0.047 和 0.067 μg TEQ/t熟料,与国外水泥窑协同处置的企业的排放水平相当。

京公网安备 11010502035906号

京公网安备 11010502035906号