该文对某危险废物处置中心工业危险废物焚烧产生飞灰的加速碳酸化过程进行了研究。测定飞灰中Cr、Ni、Cu、Zn、Cd、Hg、Pb等重金属浸出浓度,其中Pb浸出浓度超过危险废物鉴别标准及填埋场入场控制标准限值,高达288.40mg/L。对飞灰进行碳酸化处理,探讨碳酸化反应时间、反应温度、液固比和CO2浓度等因素对飞灰中重金属Pb浸出特性的影响。

结果表明,在反应时间2~4h,反应温度10~50℃、液固比3∶1~5∶1,CO2浓度60%~100%范围内碳酸化效果显著。并通过正交实验得到最优反应条件为CO2浓度100%,反应时间3h,液固比4∶1,反应温度30℃。通过利用X射线衍射(XRD),扫描电镜(SEM)对飞灰碳酸化前后进行表征。

结果表明,碳酸化后飞灰中Ca(OH)2、CaClOH消失,CaCO3增加明显,晶体吸附使得重金属浸出明显下降,飞灰颗粒表面生成了以CaCO3为主的片状和圆柱状的晶体物质。重金属浸出实验表明,飞灰经碳酸化处理后,重金属Pb浸出浓度由288.40mg/L降至0.02mg/L。碳酸化法处理工业危险废物焚烧产生飞灰可以有效控制重金属Pb的浸出以及降低体系的pH(由13~14降至7左右),同时实现对温室气体CO2的固定,具有潜在的应用价值。

危险废物是指除了生活垃圾和放射性以外的具有化学反应性、急性毒性、易燃易爆性、腐蚀性等能引起对人类健康或环境危害的废弃物[1]。危险废物的产生途径大致可分为医疗废物、市政危险废物和工业危险废物3种,其中工业危险废物是危险废物最主要的产生途径。工业危险废物成分复杂,在产生、收集、运输、贮存、综合利用及处置等环节在时空上具有很大的不确定性,使其污染控制成为环境管理的一大难题,对环境以及人类健康有相当的安全隐患[2]。

根据2007年度第一次全国污染源普查公报,工业源中危险废物产生量4573.69万t;综合利用量1644.81万t(其中68.82万t为往年贮存量),处置量2192.76万t(其中11.44万t为往年贮存量),当年贮存量812.44万t(其中275.64万t符合环保要求贮存量),倾倒丢弃量3.94万t[3]。根据2011—2014年《全国环境质量公报》数据,2014年我国工业危险产生量达到3633.5万t,综合利用量2061.8万t,贮存量690.6万t,处置量929.0万t[4]。

焚烧技术处理危险废物因处理效率高、危險废物能充分实现减容减量化、可回收部分能量等优点而得到广泛应用[5,6]。焚烧后从热回收利用系统、烟气净化系统收集的物质即为飞灰。垃圾焚烧产生飞灰量约占被焚烧垃圾量的3%~5%[7]。焚烧飞灰中含有重金属、二噁英、呋喃等有害物质,属重金属危险废物范畴,为避免二次污染,在对其进行最终处置前须经过无害化处理达到《生活垃圾填埋污染控制标准》(GB16889—2008)中的要求才可直接进行安全填埋[8]。

目前处理焚烧产生飞灰应用较多的技术主要有水泥固化、熔融玻璃化、化学稳定化等[9]。其中,水泥固化是将垃圾焚烧飞灰、水泥和水按照合适的配比进行混合拌料,把焚烧飞灰微粒分别包覆而逐渐硬化的过程[10]。刘彦博[11]等指出:水泥掺入量需35%以上,水泥飞灰固化体中重金属离子浸出浓度可达到填埋场污染控制标准。

水泥固化因成本低廉被广泛应用,其缺点是固化后增容明显,一般增容比达到1.5~2,固化体破碎易致重金属再次浸出。熔融固化处理焚烧飞灰主要是将飞灰与玻璃质粉料于1000~1400℃高温下熔融混合造粒成型,待混合料粒烧至一定程度后,降温使其固化,形成玻璃固化体,将还未气化的重金属和无机物包含在其中,从而达到稳定化的目的[12],是目前稳定化最佳的方法。

日本学者Shin-ichi Sakai[13]对飞灰熔融前后二噁英类有机物含量变化的实验表明,在熔融以及氧化性气氛下,二噁英等有机物的分解率可达到99.93%,其缺点是在高温条件下能耗过高,烟气处理难度大。药剂稳定化法是通过利用化学药剂与飞灰中的重金属发生沉淀、螯合和絮凝等作用,降低飞灰中重金属的浸出毒性和迁移可能性[14]。徐颖等[15]研究表明,在加药量为1.5%时,药剂可对飞灰中Pb、Zn和Cd的稳定化率分别达到95.6%、85.5%和93.4%,浸出浓度均可满足危险废物填埋标准。

药剂稳定化的优点在于增容少,更大限度实现焚烧飞灰的减量化和无害化处理,缺点在于不同药剂对不同种重金属的稳定化都有一定的选择性,因此很难找到一种普遍适用的化学稳定剂[16]。综上所述,常规固化技术在技术或经济方面存在一定缺陷,因此,学者们做了相当的研究工作探讨开发新型的固化/稳定化技术。

金漫彤等[17]研究了利用地聚物固化垃圾焚烧飞灰的工艺及处理效果,并在其它条件相同下与水泥固化进行对比,结果表明,地聚物固化飞灰后固化体的抗压强度效果更高,且表现出早期抗压强度高的特点,固化体中重金属浸出毒性的效果更好。胡雨燕等[18]研究表明,焚烧飞灰吸收CO2后对重金属Pb、Cd具有稳定化效果。蒋建国等[19,20]研究表明加速碳酸化可以有效将生活垃圾焚烧飞灰中重金属进行稳定化,将飞灰中40%的可交换态的Pb质量转化成碳酸盐结合态。籍晓洋等[21]研究表明加速碳酸化在一定条件下单位质量飞灰可固定CO2为43.6mg/g。

本文对工业危险废物焚烧产生飞灰采用加速碳酸化法处理后重金属浸出特性进行研究。该方法通常是将二氧化碳通入盛装飞灰的容器中,利用CO2与飞灰中CaO、Ca(OH)2等含Ca物质在一定条件下反应生成CaCO3晶体,使其对飞灰中重金属进行固定,从而降低重金属的浸出。加速碳酸化法是近年提出的一种新型技术,飞灰经处理后,可以有效降低其中重金属的浸出毒性,并对温室气体CO2进行吸收和固定以达到减少温室气体排放的目的,具有值得期待的应用前景[22-24]。

1 材料和方法

1.1 实验材料

本研究所用焚烧工业危险废物飞灰样品取自安徽某危险废物处置中心,由布袋除尘器捕捉收集。飞灰呈灰白色,颗粒细小均匀。为了保证科学实验的严谨性,取样后飞灰样品与空气无长时间接触,并置于密封装置,用真空泵将其内空气抽干,放置阴凉干燥处密封储存。

1.2 实验方法

1.2.1 加速碳酸化实验装置

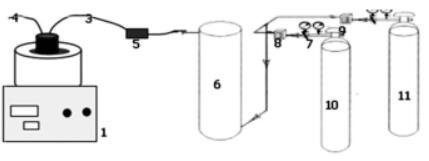

本研究加速碳酸化反应装置为自制实验装置,如图1所示,根据实验要求将CO2、N2气体(分析纯)按照一定比例通入混和罐中,调节适宜流量将混合气体通入反应器中与飞灰体系进行碳酸化反应。

1-恒温水浴磁力搅拌器;2-带孔橡胶塞试剂瓶;3-橡胶管;4-尾气处理;5-气体流量计;6-混合罐;7-压力表;8-金属管浮子流量计;9-调节阀;10-N2钢瓶;11-CO2钢瓶

图1加速碳酸化实验装置

1.2.2 飞灰含水率的测定

称量样品飞灰M0=100g于干燥具盖器皿中,置于真空干燥箱中在105℃下干燥24h,取出再次称量记为M1,计算飞灰含水率。

含水率W0计算公式:

W0(%)=(M0-M1)/M0×100

其中,M0—样品飞灰质量;

M1—干燥后飞灰质量。

1.2.3 原焚烧飞灰浸出毒性实验

根据中华人民共和国国家标准《固体废物浸出毒性浸出方法翻转法》(GB5086.1-1997)进行毒性浸出实验,称取干基试样70.0g,置于1L浸取容器中,加入700mL蒸餾水,盖紧瓶盖后固定在搅拌机上,调节转速为(30±2)r/min,在室温下翻转搅拌浸取18h后取下浸取容器,静置30min,通过45μm滤膜过滤并收集全部浸出液,摇匀,利用电感耦合等离子质谱仪(ICP-MS)测定浸出液中Cr、Ni、Cu、Zn、Cd、Hg、Pb等重金属浓度,实验结果见表1。

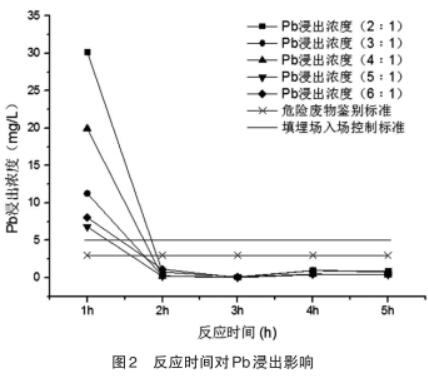

1.2.4 单因素对飞灰碳酸化效果影响及正交优化

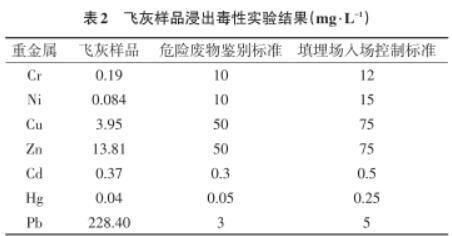

称取质量均为200g飞灰样品置于反应器中,设置反应参数后测定pH后进行单因素实验,探讨碳酸化反应时间、反应温度、液固比和CO2浓度等因素对飞灰中重金属Pb浸出特性的影响,实验参数见表1。

反应达到设定时间后,关闭气体停止实验,打开反应器并测定pH。将混合物抽滤后固体置于真空干燥箱中105℃下干燥24h,取出密封保存供分析用。根据单因素实验结果,选取具有代表性的反应条件设计四因素三水平正交实验找出碳酸化最优反应条件,并考察各因素对Pb浸出的影响程度。

1.2.5 碳酸化产物浸出毒性实验

将1.2.4得到的样品根据国标《固体废物浸出毒性浸出方法水平振荡法》(GB/5086.2-1997)进行毒性浸出实验,称取干基试样30g置于500mL的锥形瓶中,采用液固比为10L/kg加入300mL蒸馏水,盖紧瓶盖后垂直固定于往复式水平振荡器上(频率为110±10次/min,振幅为40mm)。在室温震荡8h,样品静止16h后取下。通过45μm滤膜进行过滤,收集全部浸出液,摇匀,立即测定溶液pH,利用火焰原子吸收(AAS)测定浸出液中重金属Pb浓度,仪器型号为ZEEnit德国耶拿700P。

1.2.6 X射线衍射(XRD)与扫描电镜(SEM)

将原始飞灰与具有代表性的碳酸化后飞灰样品进行X射线衍射(XRD)与扫描电镜(SEM)实验,分析工业危险废物焚烧飞灰与CO2反应前后的内部成分及表观形态变化。实验所采用的设备是TD-3500型号X-射线衍射仪和S-4500场发射扫描电镜。

2 结果与分析

2.1 含水率的测定

本研究称取工业危险废物焚烧飞灰样品M0=100g,干燥后称量M1=99.06g,经计算飞灰含水率为0.94%。飞灰是由高温焚烧收集的底物,故含水率较低。

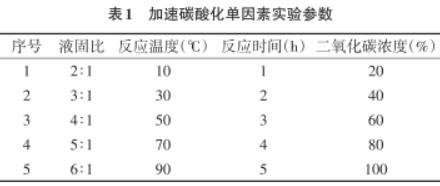

2.2 原飞灰浸出毒性

表2给出飞灰样品中Cr、Ni、Cu、Zn、Cd、Hg、Pb等重金属浸出浓度,由表2可知,原飞灰样品中重金属Cd、Pb浸出浓度在危险废物鉴别标准以上,飞灰为危险废物。重金属Pb浸出浓度严重超过填埋场入场控制标准,高达288.40mg/L,是由于工业生产原料中含铅较高所致。因此,飞灰不得被直接填埋,须进行处理后符合填埋标准方可填埋。

2.3 单因素对焚烧飞灰加速碳酸化的影响及正交优化

2.3.1 反应时间对重金属Pb稳定化效果的影响

图2给出碳酸化反应时间对重金属Pb浸出影响,由图2可知,碳酸化反应时间1h,不足以将Pb浸出控制在填埋场入场控制标准以下。增加到2h,飞灰中的重金属离子Pb2+浸出浓度有明显下降,可降至大约0.19mg/L,已远在填埋场控制标准以下。

反应时间2~6h,重金属Pb浸出浓度趋于稳定,反应时间在3h时,浸出浓度最低降至0.02mg/L。原灰中的CaO与水反应生成Ca(OH)2再与CO2反应,生成了CaCO3,晶体包覆使得飞灰中的重金属Pb浸出明显下降。由于初始飞灰中含有大量CaO,与水反应生成Ca(OH)2使得浊液呈强碱性,初始pH在13~14左右。随着碳酸化的进行,Ca(OH)2吸收CO2生成CaCO3,使得反应后体系酸碱度的下降,结果表明,碳酸化后体系pH可降至7左右。

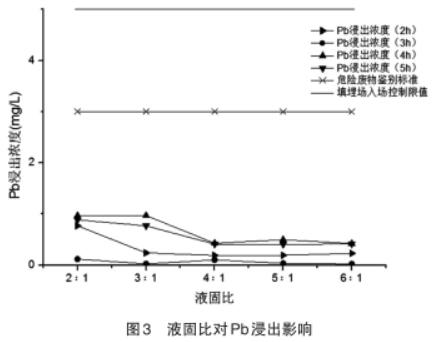

2.3.2 液固比对重金属Pb稳定化效果的影响

图3给出不同液固比对焚烧飞灰中重金属Pb浸出影响。由图3可知,碳酸化反应时间在1h,Pb浸出浓度分别为30.20mg/L、11.27mg/L、10.96mg/L、6.81mg/L、8.04mg/L,均未达到填埋要求。

反应时间在2h,Pb浸出浓度分别为0.77mg/L、0.24mg/L、0.19mg/L、0.20mg/L、0.33mg/L,均可控制在填埋场入场标准限值以下。反应时间在2h以上,不同液固比对Pb浸出影响趋于平缓,Pb浸出浓度均可达到填埋入场标准。在液固比5∶1时,浸出浓度最低可降至0.02mg/L。

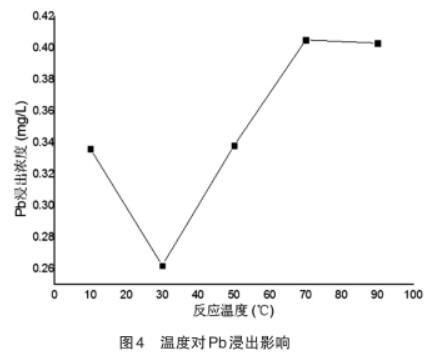

2.3.3 温度对重金属Pb稳定化效果的影响

图4给出10℃、30℃、50℃、70℃、90℃下碳酸化对重金属Pb浸出影响,Pb浸出浓度分别为0.34mg/L、0.26mg/L、0.34mg/L、0.41mg/L、0.40mg/L。由图4可知反应温度在30℃时Pb浸出浓度最低,为0.26mg/L。温度低于30℃,体系反应速度缓慢,降低碳酸化的效果。温度过高,二氧化碳气体分子活跃,气体加速溢出降低与溶液的反应速率。

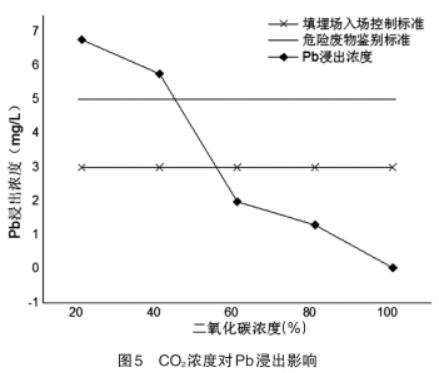

2.3.4 CO2浓度对重金属Pb稳定化效果的影响

图5给出通入20%、40%、60%、80%、100%不同浓度下CO2对重金属Pb浸出影响,Pb浸出浓度分别为6.78mg/L、5.78mg/L、1.99mg/L、1.30mg/L、0.04mg/L。由图5可知,随着二氧化碳纯度越高,碳酸化效果越好,CO2浓度为100%时碳酸化效果最佳。当二氧化碳浓度达到60%时,Pb浸出浓度可控制在填埋标准限值以下。

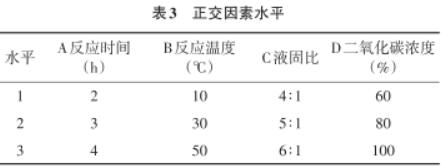

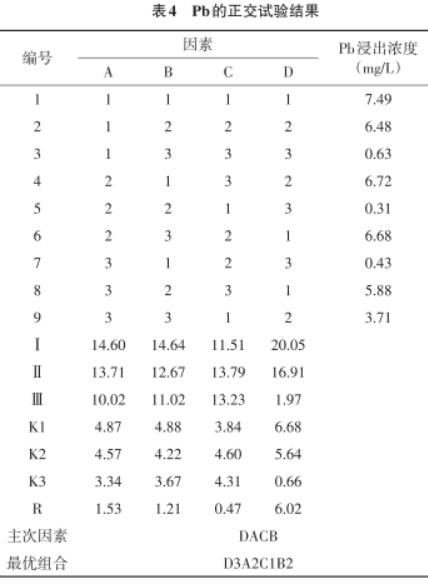

2.3.5 正交优化实验

根据单因数实验结果,选择代表性的碳酸化反应条件分别为反应时间2h、3h、4h,反应温度10℃、30℃、50℃,液固比4∶1、5∶1、6∶1,二氧化碳浓度60%、80%、100%,表3和表4给出了碳酸化正交实验结果,正交实验结果表明影响碳酸化的主次因素分别为二氧化碳浓度、反应时间、液固比、反应温度。最优组合为D3A3CAB2,即二氧化碳浓度为100%、反应时间为3h、液固比为4∶1、温度为30℃时碳酸化效果最佳。

2.4 XRD结果与分析

采用XRD分析原灰和碳酸化后产物中的晶像矿物组成,扫描角度从10℃到70℃。XRD结果表明,原始飞灰主要由Ca(OH)2、CaClOH、CaSO4等含Ca的物质和NaCl、KCl、CaClOH等含Cl的物质组成。飞灰经碳酸化处理后,Ca(OH)2、CaClOH的峰消失,CaCO3的峰增强明显,可知碳酸化后焚烧飞灰中大量Ca(OH)2吸收CO2转化成大量的CaCO3。

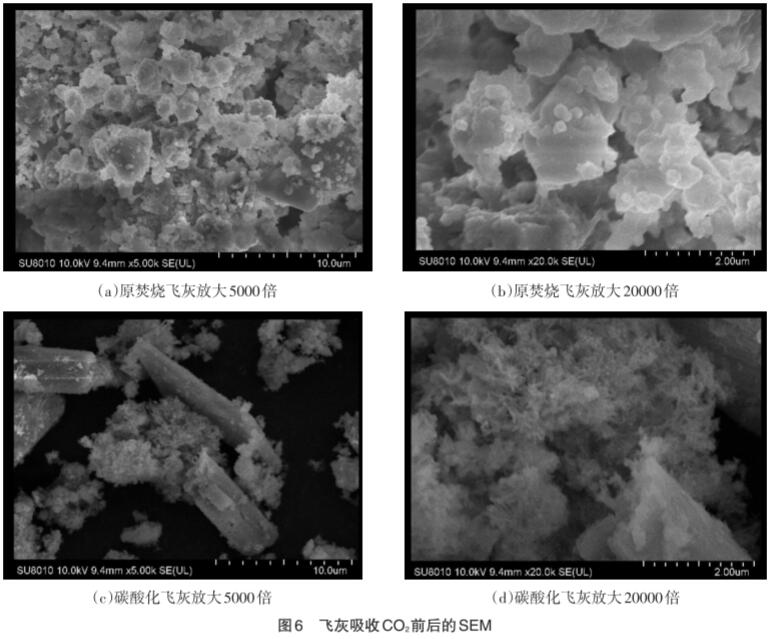

2.5 SEM结果与分析

图7给出了飞灰加速碳酸化前后的SEM结果,反应其前后表面形态变化。由图6可以看出,原飞灰多由微小颗粒组成,表面是粗糙和松散分布的孔径大小不同的颗粒,很少能看见晶体形态的物质。由图6可以看出,飞灰经过碳酸化处理后的表面为大颗粒,并生成了片状和块状的晶体,结合XRD的实验结果分析这些晶体是由于碳酸化作用后生成的CaCO3晶体。

3 结论

(1)飞灰经碳酸化后,原始飞灰中的Ca(OH)2、CaClOH转化成CaCO3,飞灰表面生成片状或块状的晶体。

(2)碳酸化最优反应条件为反应时间3h、反应温度30℃、液固比4∶1,CO2浓度100%,该条件下Pb浸出浓度为0.02mg/L。在CO2浓度为60%时,反应时间2h以上,Pb浸出浓度可控制在填埋场填埋标准以下。

(3)飞灰经碳酸化处理后,原始飞灰中重金属Pb浸出浓度由288.40mg/L降至大约0.02mg/L,达到填埋标准。碳酸化法可以有效控制工业危险废物焚烧飞灰中重金属Pb的浸出并降低体系的酸碱度。

京公网安备 11010502035906号

京公网安备 11010502035906号

51La

51La