近年来,等离子火炬技术作为引领科技前沿的技术工艺,因其经济、高效,世界各国竞相研究,并成功将该技术工艺广泛应用于污泥及固体废弃物的处理处置。

等离子火炬污泥焚烧装置概况

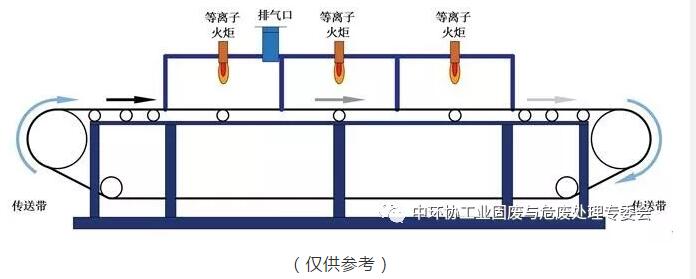

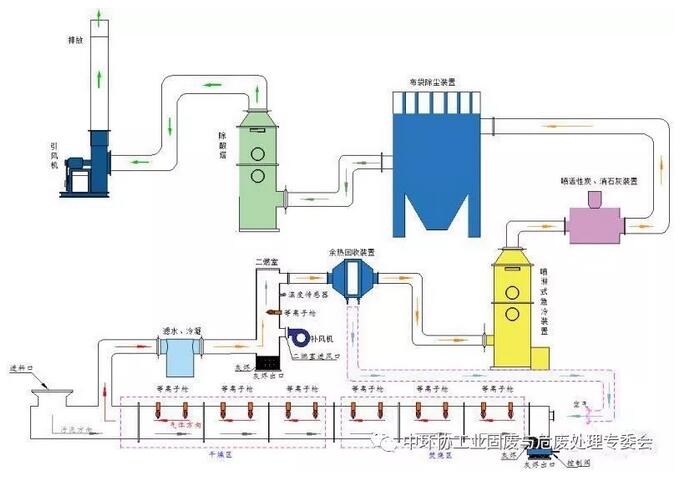

等离子火炬污泥焚烧装置由等离子火炬、等离子火炬电源、进出料装置、隧道窑(由多个窑炉单元组合而成)、搅拌输送、尾气处理系统组合而成。此装置同样适用固态、半固态、粘稠油状、液态废弃物处理。

等离子火炬污泥焚烧装置各部件(包括隧道窑)均为标准化设计,自成体系,可以单独运行或根据需要(处理工艺、处理量)级联、组合工作。隧道窑由多个窑炉单元级联组合而成,窑炉单元由不锈钢炉体、耐火材料炉衬、等离子火炬、等离子火炬电源、控制器、搅拌输送装置组合而成,窑炉单元自成体系,炉温、工作模式可单独设置,独立运行。

等离子火炬污泥焚烧装置产品优势

1、利用焚烧烟气和余热回收装置加热工作气体注入隧道窑,干燥含水污泥可节约一定能源。

2、等离子火炬热效率高于90%,使用寿命长。

3、低运营成本:可直接焚烧含水率90%的污泥,无需进行脱水处理或添加辅助燃料。

4、设备及厂房投资低。

4、焚烧炉体可模块化设计,根据实际处理量自由组合拼装,维护成本低。

5、烟气排放量小:烟气排放量、粉尘排放量不到常规技术一半。

案例比较:以日处理100吨工业污泥设备投资为例

a、回转窑设备投资额3-4千万元(包括烟气处理设备),而同等规模的等离子火炬隧道窑(包括烟气处理设备),设备投资额在2千万左右。

b、回转窑每两年大修费用近千万元,而同等规模的等离子火炬隧道窑,每年维护费(包括等离子火炬枪)不超过50万元。

c、回转窑需要400千瓦电力配置,此外每小时消耗40立方天然气,二燃室每小时消耗50-80立方天然气,平均吨处理成本1-1.5千元。而同等规模的等离子火炬隧道窑(包括烟气处理设备),不消耗天然气或其他诸如燃油等辅助能源,只需要400千瓦电力配置,初步测算平均吨处理成本4百元左右。

d、回转窑需要天然气助燃,每小时排放2-3万立方烟气,而同等规模的等离子火炬隧道窑只排放0.5-1万立方烟气,烟气处理成本要低很多。

e、回转窑体积庞大动辄数十吨,设备基础必须稳固一经安装便成为永久设施。等离子火炬隧道窑体态轻盈,只需要卡车便可搬运,尤其适合油田等需要搬迁的流动作业场合。

在工业污泥、市政污泥治理应用

污泥处理的常规技术是以热干化方法将含污泥水率降到70%左右,再施以焚烧。运行中,污泥所含水分以蒸汽的形态排出,水蒸汽以汽化潜热的形式带走了热干化及焚烧过程中的大部分能量。工业污泥热值低,以流化床或回转窑焚烧处理必须掺煤助燃,烟气排放量很大,运营成本居高不下。

等离子火炬隧道窑可以直接处理含水率30%到90%的污泥、固态、半固态、液态废弃物,设备处理能力从每天0.5吨到200吨,尤其适合厂矿企业及规模大小不等的化工园区污水处理厂。等离子体火隧道窑通入过量空气,污泥中有机物因氧化反应,生成CO2、H2O等单质物质,其中汞、锌、铅、锡、铜等重金属以氧化物形式随烟气排出,经活性炭喷射装置,喷射活性炭富集后再行处理。

在油田污泥治理应用

油田含油污泥成分复杂:包括部分原油、蜡质、沥青、固体悬浮物、盐类、酸性腐蚀性物质,生产过程中投加的絮凝剂、缓蚀剂、阻垢剂、压裂液、酸化液、发泡剂等、聚丙烯酰胺等成分。含油污泥是一种极其稳定的悬浮乳状液,很难实现多相分离。根据《固体废物污染环境防治法》和在此基础上制定的《国家危险废物名录》、《危险废物鉴别标准》、《危险废物填埋污染控制标准》(GB18598-2001)、《危险废物焚烧污染控制标准》(GB18484-2001)等标准、法规,对危险废物的处置做出了具体规定。且把含油污泥归类为危险固体废物。

国外相关标准规定,含油污泥处理后含油率应小于百分之二,深度处理后污泥中含油率小于千分之三。以回转窑焚烧法处理含油污泥,需要对污泥进行干化处理,需要消耗大量电力和天然气,而等离子火炬隧道窑只需消耗与之同等的电力。

回转窑处理含水率高的废弃物,极易因热冲击造成炉内保温材料变形塌陷,缩短炉体使用寿命,并且回转窑体积庞大,设备基础必须稳固一经安装便成为永久设施。等离子火炬隧道窑体态轻盈,只需卡车便可搬运,尤其适合油田等需要搬迁的流动作业场合。

等离子火炬隧道窑处理含油污泥时,可选择热解工作模式。在缺氧环境下热解含油污泥,其中有机物热分解,生成H2、CO、H2O、CH4、CnHm等可燃成分。只用少量空气作为等离子火炬的工作气体,发挥等离子火炬自身不消耗氧气且热效率高(高于百分之九十),穿透力强这一技术优势,来实现节能降耗。

京公网安备 11010502035906号

京公网安备 11010502035906号