工艺路线

工艺路线

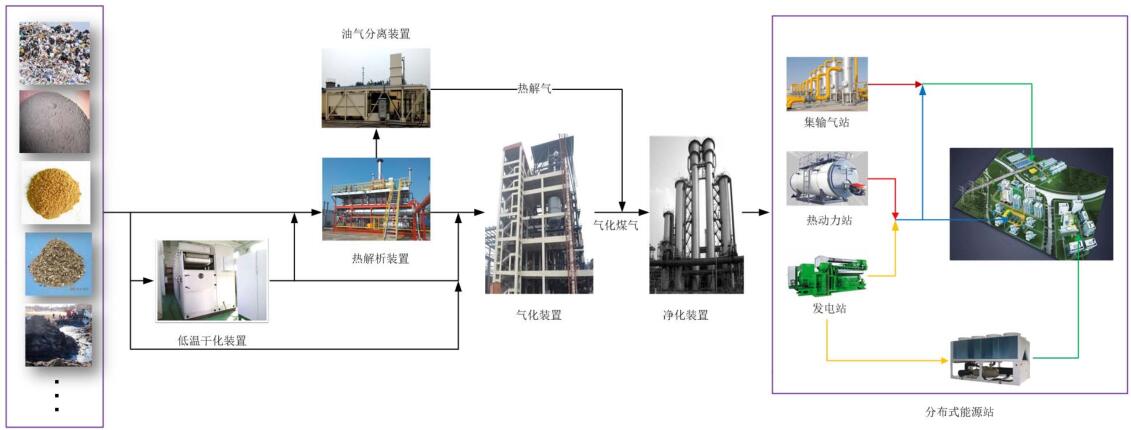

在自主研发的技术基础上,通过系统集成和优化耦合,形成了有机固体废弃物资源化利用工艺。低温干化装置、热解析装置、气化装置属核心单元。目的将有机组份转化为油、气、电、蒸汽等高附加值产品,无机组分彻底减量化后变成了性质稳定的炉渣,重金属含量低的炉渣可以作为建材原料使用,重金属含量高的炉渣直接进行固化封存做到无害化。

撕纸分割线

低温干化技术

◆ 高含水率有机污泥的干燥减量化

◆ 小规模、分散式有机污泥减量化,解决终端处置的运输问题

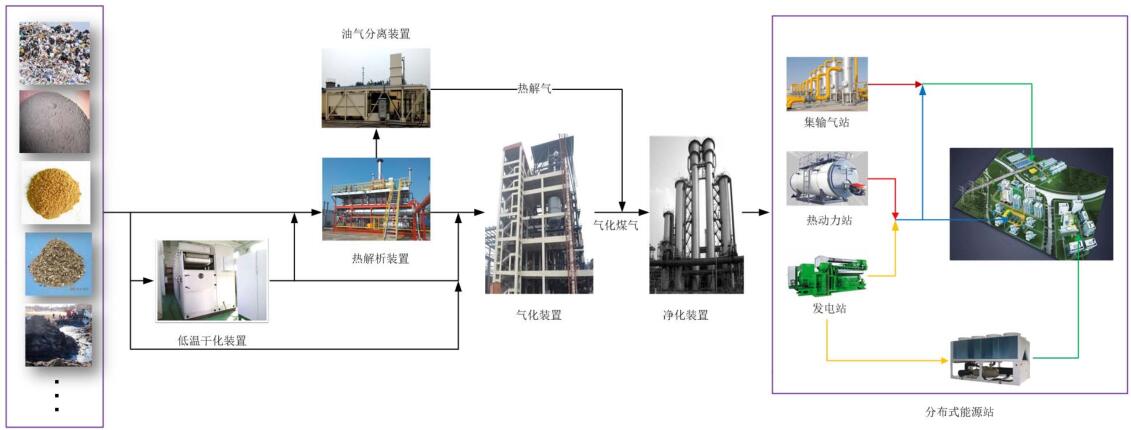

技术原理

利用了热泵原理,通过利用干热空气在污泥表面上的流速形成和创造蒸发条件,使干燥物料内的水分挥发到空气中,使空气中的相对湿度增加形成湿空气。

然后湿空气进入系统的蒸发器中,利用高效制冷剂吸热,使空气冷却析出冷凝水,冷凝水收集后统一处理。含有热量的制冷剂经过热泵压缩机做功后,转变为高品质热源,为冷却后的低温饱和湿空气进行加热,将湿空气变为干热空气。干热空气再通过风机作用重复进行下一个循环干化过程。

工艺系统

空气循环系统

空气带走污泥中的水分后在蒸发器处将携带的水分冷凝下来,冷凝脱水后的空气经过加热器升温再进入污泥中,依次循环。

热泵系统

湿空气进入系统的蒸发器中,利用高效制冷剂吸热,使空气冷却析出冷凝水,冷凝水收集后统一处理。含有热量的制冷剂经过热泵压缩机做功后,转变为高品质热源,为冷却后的低温饱和湿空气进行加热,将湿空气变为干热空气。

输送系统

设备内设置有物料分布器在输送履带上均匀分布,物料在履带上行走的同时被循环风机提供的流动空气带走水分,最终实现干化的出料

技术特点

- 直接将80%含水率污泥干化至10%,热源可以采用电或蒸汽。

- 低温干化系统整个干化过程中空气含尘量极低,干化温度控制在40℃左右,无爆炸危险。

- 采用低温(40-50℃)全封闭干化模式,无臭气外溢,无需安装复杂的除臭装置。

- 干化过程有机份无损失,干料热值高,适合后期资源化利用。

- 占地面积小,平均每吨占地约1.5m2 。

- 设备模块化设计,安装、运行简单方便。

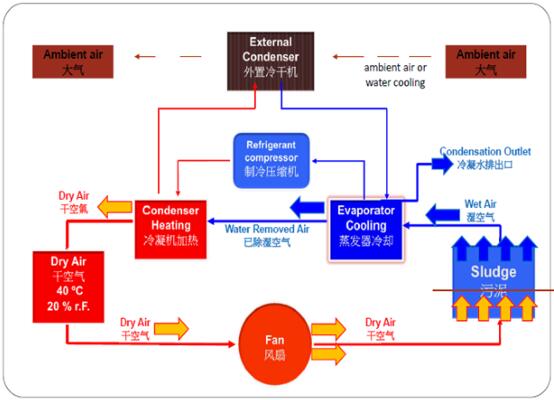

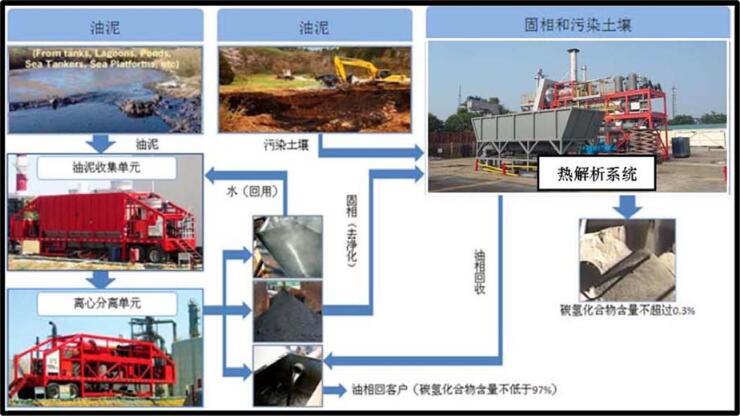

热解析技术

◆ 有机污泥的高附加值分级分质、资源化利用

◆ 短期、分散有机污泥处置

减量化系统与热解系统

减量化系统

解决高含油含水油泥的减量化和资源回收问题,如罐底泥、油泥池油泥。

热解系统

解决低含油率、难处理油泥的无害化及资源回收问题,如减量处理后油泥、落地油泥、老化油泥 。

技术原理

减量化技术目标:降低油泥含液量,回收原油,油泥减量,为后续处理降低负荷。

热解技术目标:回收油泥中油品、使有机物分解、使油泥最终无害化。

减量化原理

采用机械清罐、加热加药调质(可选)、三相离心分离的方式,使油泥中的油、水、泥三相分离,进而达到油、水回收,油泥减量的目的。

热解原理

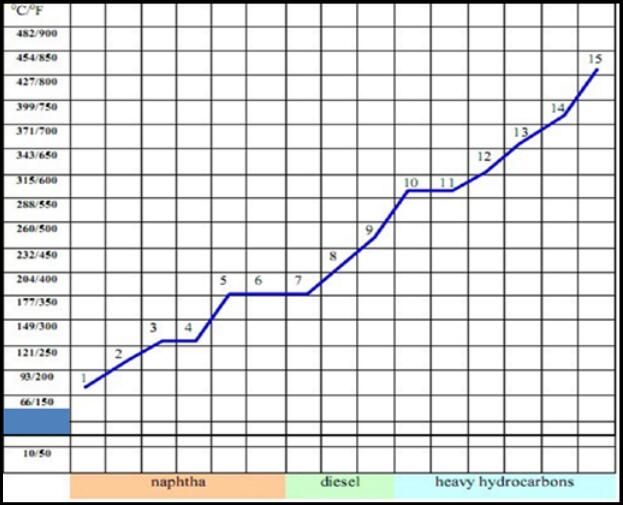

采用绝氧、分段间接加热方式,使油泥中的烃类及其他有机物在不同温度下受热蒸发、解析或热分解,进而与固相分离,使固渣达到无害化要求,并且将有机物转化为高附加值的油气资源

减量化系统

油泥进料单元

利用高压水炮对罐底或池底油泥进行稀释调节,利用吸泥泵将油泥送至预过滤单元。

油泥预过滤单元

油泥通过振动筛,将对下游设备损坏的物质分离后进入主工艺罐。

调质静置分离单元

工艺罐内的油泥静置分层,分离出的水循环利用,油相回收,罐底的油水泥混合物送至三相分离单元。

三相离心分离单元

油水泥混合物采用三相离心分离,分离出的油品进行回收,水循环利用,泥渣进行后续处理。

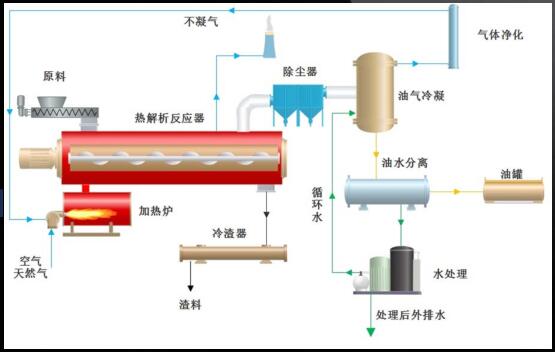

热解系统

热解单元

处理原料间接加热到500-600℃,原料内的挥发分分解成油气混合物,完成热解反应

油气冷凝回收单元

油气混合物同喷洒的低温冷却水直接接触急冷降温,形成的油水混合物排入油水分离单元,不凝气回到热解单元作为燃料使用。

油水分离单元

在油水分离单元,分别经过一级斜板沉降除油、二级过滤除油、气浮除油后,油送储罐储存,水再经空冷器降温后循环使用,多余水经微滤后作为加湿用水,用于对固体出料加湿降温或出料含重金属做无害化处理用水,整个工艺过程无外排污水。

处理效果

减量化系统

▷ 高含液量油泥 , 减量 50-80%以上

▷ 回收油泥中90%以上的石油

▷ 泥相含固率>45%, 含油率2-5%

▷ 油相中油含量>97%

▷ 水相中油含量<2%

热解系统

▷ 处理后渣中TPH<0.3%

▷ 绝氧间接加热无二噁英等有害气体产生

▷ 燃料天然气为洁净能源

▷ 热解气中油品大部分回收

▷ 不凝气作为燃料使用

▷ 冷却水净化后循环使用

技术特点与优势

- 热解析装置中,减量化系统与热解系统灵活组合,可满足业主对油泥不同处理处置需求,也可与其他类似技术耦合,进行技术改造升级。

- 热解析装置根据处理量可以设计成撬装式或固定站式,能够满足不同原料、处理量、现场条件等多元化的需求。

- 设备自动化程度高,可操作性强;设备保养维修方便。可满足高含液率的罐底泥、油泥池油泥的减量化处理需求。

- 热解析装置采用隔绝氧气间接加热的方式将有机固废中的有机质蒸馏和热裂解,可以获得高附加值的油气产品,实现有机固废处理分级分质资源化利用。

- 本工艺可以处理含水率85%以下,含油、有机液体90%以下的固体废弃物。

- 热解产生的气、液、固三相产品实现环保处理与资源化利用。

- 油品回收、不凝气回用、水循环使用、固渣处理后达标。

气化技术

◆ 有机污泥废的绿色资源化利用

◆ 有机污泥集中式、大规模的处置

技术原理

利用气化剂(空气和水蒸汽)将有机固(危)废中的有害物质有机质分解成为H2 、CO、CH4 等无污染的小分子气体,这些气体组成的燃气净化后与天然气一样洁净,可作为天然气的替代燃料污泥处理后产生的灰渣性质稳定,可作为建筑原料。

C+CO2 ↔ 2CO

C+H2O ↔ CO+H2

C+2H2 ↔ CH4

CO+H2O ↔ CO2+H2

CH4+H2O ↔ CO+3H2

工艺系统

干燥系统

利用余热回收产生的蒸汽将有机固(危)废干燥到气化要求,干燥冷凝水作为装置补充用水。干燥过程产生的臭气进入气化炉进行无害化处理,无需增加新的处理设备。

气化系统

气化炉内,通过高温将有机固(危)废中的有机质彻底分解成H2 、CO、CH4 等组成的燃气,燃气从气化炉的顶部进入旋风分离器,分离下来的飞灰强制返回到气化炉内,将残炭进一步气化;气化炉排出的灰渣性质稳定,降温余热回收后可以作为建筑原料使用。

余热回收系统

气化系统产生的高温燃气通过由过热器、蒸发器、省煤器组成的余热回收系统回收热量副产蒸汽,蒸汽除部分自用外,其余对外输送,产生经济价值。

净化系统

燃气经除尘和脱硫净化后,含尘量≤10mg/Nm3 、硫化氢≤20mg/Nm3 ,与天然气一样清洁。

技术特点与优势

原料来广:85%以下含水率的污泥和其他有机固废都可以作为处理原料

操作灵活、处理量大:模块化布局,操作负荷变动灵活,污泥处理量变动系数50%-110%;单体规模可到500吨/天

运行安全可靠:生产过程全封闭操作,五“跑、冒、滴、漏”现象,安全连锁智能化程度高

绿色环保:整个过程无臭气排放,避免了燃烧法带来的二噁英等次生污染,无废水排放

彻底无害化和减量化:污泥转化为与天然气一样洁净的燃气和性质稳定的灰渣,减量90%以上;灰渣可以作为建材原料

实现资源化:污泥处理生产的煤气可以作为天然气的替代燃料,以污水厂为站点进行布局,建立分布式能源站,按照能源互联网模式管

原创声明:

★ 本技术文章为中国危废产业网原创文章,不得任意编辑改造。转载时,必须标明来源于“中国危废产业网”,望遵守。

★ 有合作意向的企业,请关注公众号,后台留言即可,期待与各企业合作共赢!

京公网安备 11010502035906号

京公网安备 11010502035906号